Ontvangst - Receive

Inleiding ontvangstproces

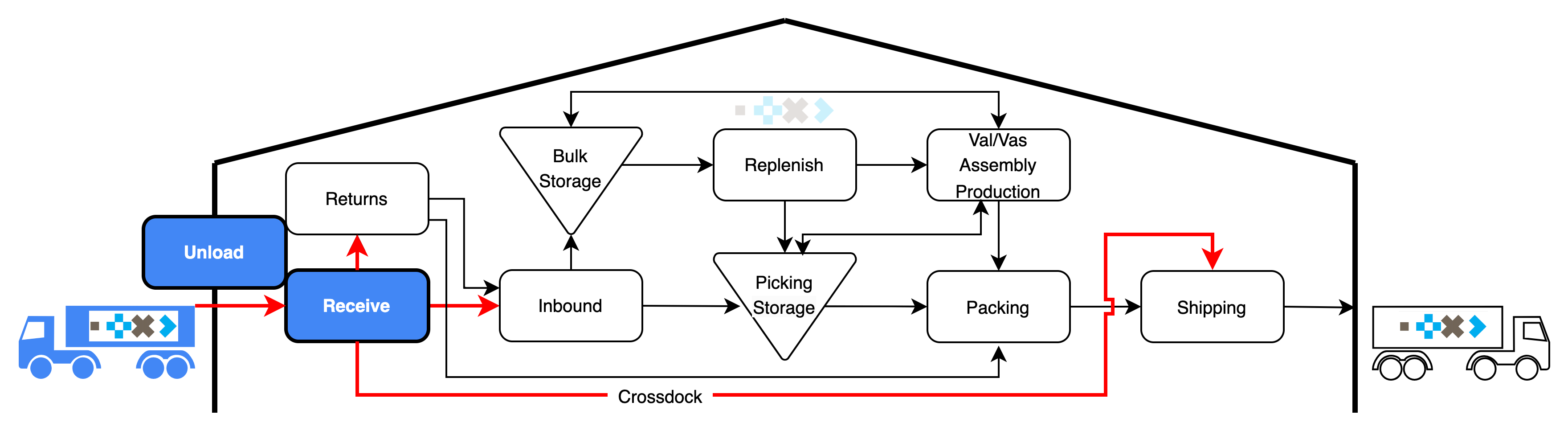

Het ontvangstproces van goederen (bovenstaande blauwe blokken) is een cruciale stap binnen de logistieke en supply chain operaties van een organisatie. Dit proces begint al zodra bekend is wanneer er goederen zullen aankomen bij het magazijn of de opslagfaciliteit en omvat verschillende stappen om te verzekeren dat de ontvangen producten overeenkomen met de bestelde hoeveelheden en voldoen aan de kwaliteitseisen.

Op deze pagina komen de volgende onderwerpen aan bod:

- Schoolvoorbeeld, filmpje van goederenontvangst zonder geautomatiseerde hulpmiddelen

- Gemechaniseerde oplossingen voor goederenontvangst, promo filmpjes

- SIPOC Goederenontvangst

- Barcodescanning, diverse goederenontvangst procesvarianten

Deze pagina wordt regelmatig bijgewerkt, ontvang automatisch de laatste updates via LinkedIn

Gemechaniseerd uitladen - lossen

showcases

Optimaliseer het ontvangstproces

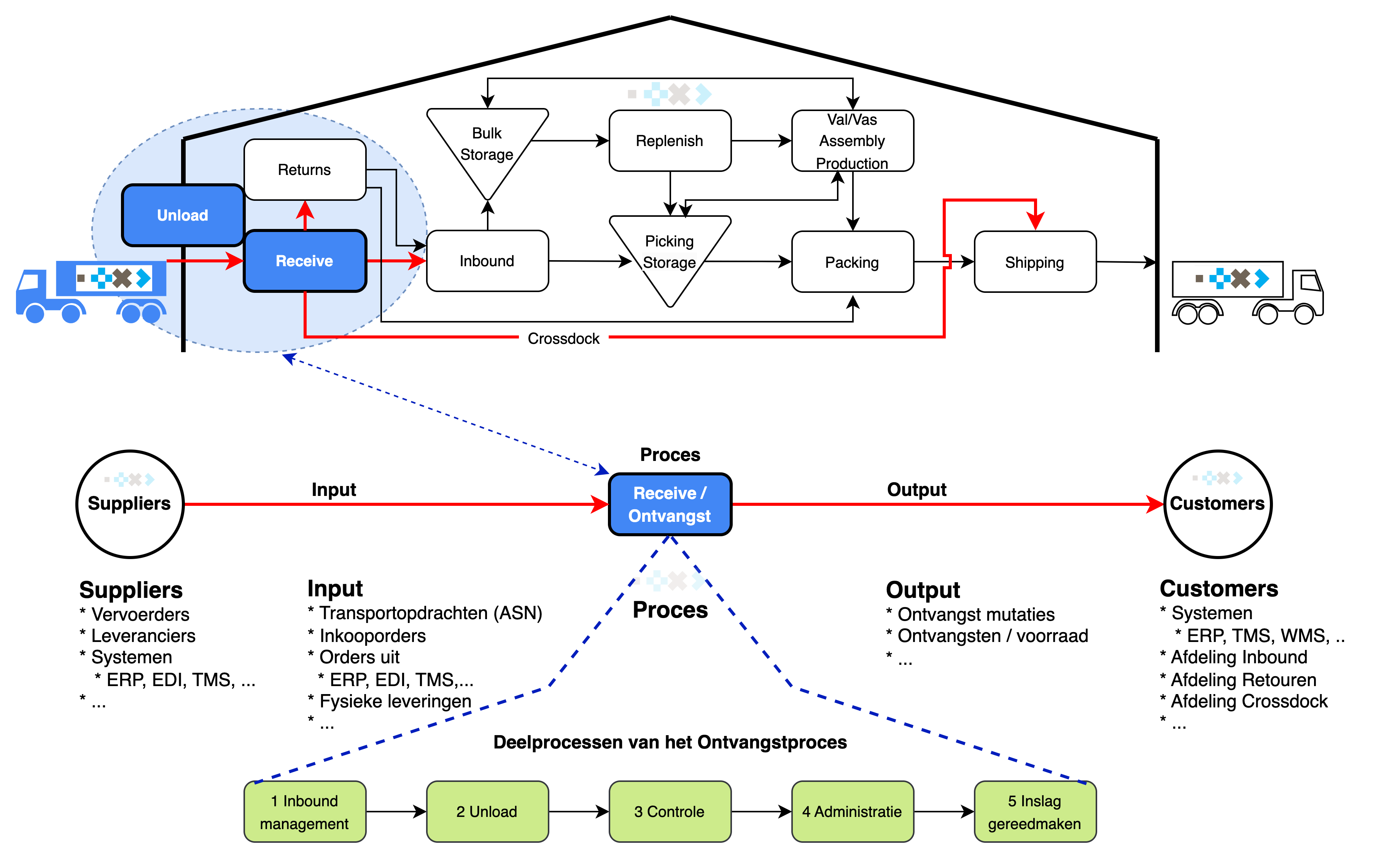

Met behulp van een SIPOC

Ontvangstproces (SIPOC)

SIPOC staat voor

Suppliers - Input - Process - Output - Customers

Het is een methode of model dat wordt gebruikt om een proces in kaart te brengen en te begrijpen.

Een uitgewerkte SIPOC biedt een gestructureerde weergave van de verschillende stappen, relaties en informatie uitwisseling in een specifiek proces, waardoor een dieper inzicht wordt verkregen in de operatie.

Het ontvangstproces is hieronder in SIPOC-termen uitgewerkt:

Suppliers - Leveranciers

- Met welke externe en interne handelspartners kan er worden gecommuniceerd

- Welke handelspartner gebruikt welke systemen om te communiceren

Input - Invoer

- Fysieke levering van goederen van leveranciers naar het magazijn

- Type en wijze van aanleveren zoals Zeecontainer, pallet, rolcontainer, retouren, reparaties, …

- Bijbehorende documenten zoals vrachtbrieven, pakbonnen, kwaliteitsdocumenten, (SSCC) verzendlabels en facturen

- Digitale communicatie zoals EDI berichten, transportopdrachten ASN, inkoopopdrachten, …

Process - Proces

1. Inbound Management

- Strategische visie, tactische inrichting en gestandaardiseerde operationele aanpak ontwikkelen en implementeren

- Plannen en managen van de te verwachten leveringen

- Wat, wanneer, van wie, welke los- en handling voorwaarden, …

- Resource-planning

- Anticiperen en bijsturen

- KPI gebaseerd evalueren

2. Unload, lossen of uitladen

- Handmatig, niet geautomatiseerd

- Handmatig (deels) met met hulpmiddelen

- Deels gemechaniseerd

- Volledig gemechaniseerd of gerobotiseerd

- Controle zending / Inspectie en verificatie

3. Controle

- Kwaliteit

- Kwantiteit

4. Ontvangstadministratie

- Vastleggen van noodzakelijk ontvangstmutaties zoals

- Vervoerder, CMR en of AVC, zending gegevens, vracht-specifieke kenmerken, gevaarlijke stoffen document, …

- Inkoopordernummer, aantal colli, aantal artikelen per colli, …

- Te weinig/ te veel/ verkeerd/ kapot geleverde artikelen

- Gewicht, lengte, breedte, hoogte, temperatuur, …

- Partij-, serie-, lotnummer, tht/houdbaarheid data, …

- Ontvangen en registreren speciale documenten zoals kwaliteit en of gevaarlijke stoffen etc…

5. Inslag of transport gereedmaken (volgens 5S)

- Sorteren (Seiri)

- Verwijderen van alle zaken die niet opgeslagen hoeven te worden zoals extra verpakking of bescherming, speciale dragers, …

- Schikken (Seiton)

- artikelen gestructureerd bijelkaar plaatsen

- artikelen op de juiste (interne) drager (krat, pallet, …) plaatsen

- artikelen en of dragers identificeren voor zover dit noodzakelijk is (LPN of License Plate Number)

- Schoonmaken (Seiso)

- zorgen dat de artikelen gereed zijn voor interne opslag of Crossdock

- zorgen dat de ontvangstlocatie schoon is

- Signaleren dat de goederen gereed zijn voor inslag of Crossdock

- Standaardiseren (Seiketsu)

- Controleren en toezien of de juiste gestandaardiseerde regels worden gevolgd

- Standhouden (Shitsuke)

- Afmelden inslagproces

- Valideren of de gestandaardiseerde regels nog steeds de meest efficiënte zijn

- Mogelijke verbetertrajecten initiëren

- Zorgen voor borging in de organisatie

Output

- Geregistreerde voorraad: Bijgewerkte voorraadinformatie in het systeem, inclusief beschikbare hoeveelheden en locaties.

- Kwaliteitsrapporten: Indien van toepassing, documenten die de resultaten van kwaliteitscontroles aangeven.

- Voorraadbijwerkingen: Meldingen of updates aan andere afdelingen over de ontvangst van goederen.

Customers - Klanten

- Interne afdelingen: Andere afdelingen binnen de organisatie die afhankelijk zijn van de nauwkeurige en tijdige ontvangst van goederen

- Eindklanten: Externe klanten die uiteindelijk gebruik zullen maken van de goederen die zijn ontvangen in het magazijn

Een gedegen SIPOC-model biedt een gestructureerde weergave van de verschillende stappen en belanghebbenden in het ontvangstproces.

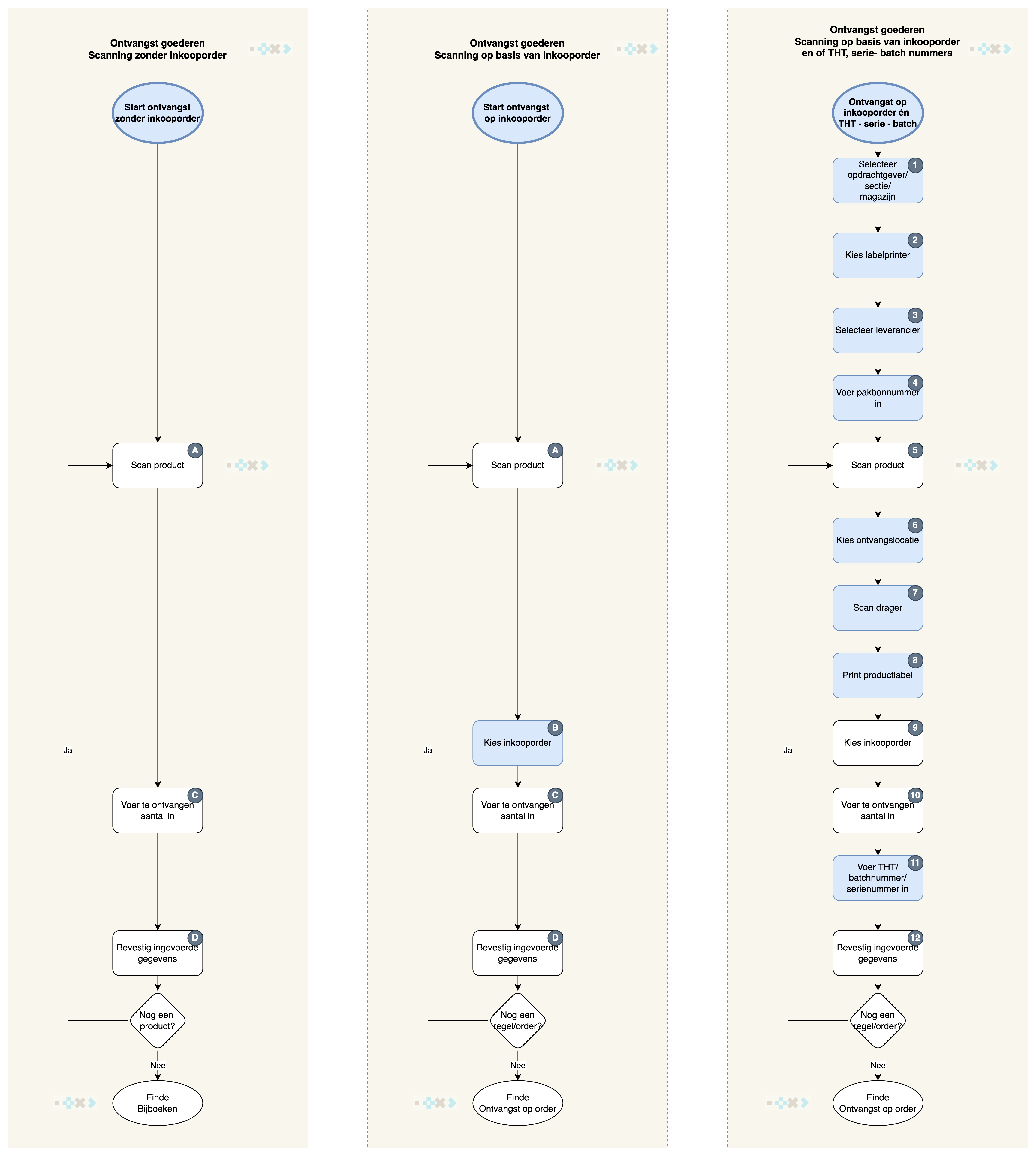

Goederenontvangst

met behulp van barcodescanning

Barcode scanning is inmiddels een bewezen hulpmiddel om magazijnprocessen te optimaliseren.

Om het ontvangstproces met een scanner te ondersteunen zal de scanner moeten beschikken over de juiste scanfunctie die op zijn beurt de informatie uitwisselt met het voorraadbeheersysteem. Dit voorraadbeheersysteem kan een administratief pakket (ERP) zijn of een professioneel WMS, Warehouse Management Systeem.

Hieronder staan enkele modellen van barcodescanners die geschikt zijn voor geautomatiseerde goederenontvangsten.

Voorbeelden van ontvangstfuncties middels barcodescanning

Deze pagina wordt regelmatig bijgewerkt

Ontvang automatisch de laatste updates gratis via LinkedIn

Of stel je vraag via info@warehouse-community.com